«Лучшая рыба — это колбаса»: но как и из чего ее делают

- 19 декабря 2019 01:42

- Екатерина Трофимова, обозреватель «Ридуса»

Среди традиционных продуктов на праздничном столе россиян почетное место занимает нарезка сырокопченой колбасы. В преддверии новогодних застолий корреспонденты «Ридуса» отправились на колбасное производство, чтобы выяснить, как делают любимый продукт многих соотечественников и как выбрать свою колбасу среди множества вариантов.

Такие разные вкусы

Исторически символом советской, а затем и российской колбасной промышленности стала «Докторская» колбаса. Просто потому, что стоит недорого, соответственно, есть ее можно достаточно часто. Но баловать себя в особые дни россияне предпочитают все же сырокопчеными сортами. Именно на таких специализируется завод «Черкизово-Кашира».

Он был запущен сравнительно недавно — в мае 2018 года. Новенькие красно-белые корпуса видны издалека и резко контрастируют с пошарпанной деревушкой, в которой формально прописано предприятие. На самом деле завод стоит в чистом поле в приличном отдалении от поселка: между пищевым производством и жилыми строениями должна быть «зона отчуждения» (санитарные нормы). На проходной посетители заполняют специальный формуляр, расписываясь в том, что за последние две недели не контактировали со свиньями и больными животными.

Экскурсию для «Ридуса» проводят директор завода Михаил Петров и директор по производству Антонио Хрешич. Вкусовые предпочтения россиян тяготеют к сухим сырокопченым сортам типа салями, рассказывает Антонио. В этом мы схожи с холодными североевропейскими странами. А вот на юге Европы (Испания, Франция, Италия) в почете мягкие сыровяленые колбасы с плесенью.

Кстати, российскую колбасу в Европе уважают. Она вкусная, недорогая по сравнению с местными аналогами, при этом по качеству ничуть не уступает, а в чем-то даже превосходит. Технологические требования в России очень жесткие и не допускают никаких колебаний, в отличие от европейского законодательства, поясняет Антонио. По его мнению, перспективы для экспорта российской колбасы достаточно хорошие.

Новизна vs традиции

В целом колбаса — это все-таки продукт для внутреннего рынка. Объемы ее производства примерно соответствуют объемам потребления, доля экспорта и импорта незначительна. Ежегодно во всем мире колбас вывозится примерно на 5 миллиардов долларов (для сравнения мяса — на 100 миллиардов).

Причина — разные потребительские вкусы и сложная логистика. Например, удаленность Китая практически полностью исключает возможность поставок крупных партий вареных колбасных изделий из европейской части России (пока довезешь, срок годности почти иссякнет). Сырокопченые же колбасы для Поднебесной — продукт непривычный, а там, где спрос на них все-таки есть (скажем, в Шанхае), большей популярностью пользуются европейские сорта.

В России колбаса из Европы сегодня недоступна из-за санкций, зато ограничения дали импульс развитию собственных аналогов европейских сортов, адаптированных к российским вкусам. И интерес к такой экзотике растет.

Когда я приехал в 2016 году, здесь была в основном традиционная российская сырокопченая колбаса, — вспоминает Антонио. — Но сейчас видно, что очень большие заводы развивают средиземноморскую линейку. Например, появилось много колбасы с плесенью.

Наш „Сальчичон“ был одним из трендмейкеров, и у других компаний он тоже начинает появляться — реально востребован, — добавляет Михаил.

От идеи до прилавка

Разработка новых рецептур — процесс не быстрый. Образцы новинок проходят несколько этапов тестирования. Сначала — целая серия дегустаций внутри компании, в том числе обязательное сравнение с продукцией прямых конкурентов, затем потребительские тесты с привлечением сторонних исследовательских агентств. С учетом времени, которое необходимо для созревания колбасы после каждой корректировки, от идеи до начала серийного производства проходит несколько месяцев. Поэтому новые вкусы появляются не так уж часто. Да и потребитель все же достаточно консервативен.

Несмотря на рост популярности средиземноморских колбас, нельзя говорить о резкой смене вкусов, признают эксперты: остаются преданные поклонники и у более привычных для россиян европейских сортов («Брауншвейгской», «Краковской»), и, конечно же, у своих — российских.

На заводе производится около 100 сортов колбас, основные — «Богородская», «Бородинская», «Сальчичон», «Салями по-черкизовски», «Браун по-черкизовски», «Онежская», «Кремлевская». Они же самые покупаемые. В сутки выпускается до 60 тонн готовой продукции.

Единственное, что заметно меняется (и это общемировая тенденция), — формат: от больших батонов к маленьким. Палками сейчас уже мало кто закупается, удобнее взять батончик 250—300 граммов, на семью на пару дней этого достаточно. По той же причине удобства развивается и нарезка.

Довериться вкусу

Главное отличие хорошей колбасы — натуральные ингредиенты высокого качества: мясо, шпик, специи. Если это, например, свинина, то для производства должны использоваться преимущественно окорок и грудинка, а не «суповой набор». Прямой зависимости между мясной основой и классом продукции нет — премиальную колбасу можно сделать и из курицы. Все зависит от рецептуры. Многие сорта предполагают смесь разных видов мяса, в этом случае преобладающий будет указан первым в составе продукта.

В колбасе среднего ценового сегмента мяса должно быть не менее 30%. В дорогой категории есть сорта, мясные почти на все 100%. Но и тут не стоит забывать об особенностях каждой марки: в той же «Брауншвейгской» по ГОСТу около трети занимает шпик, но это не мешает ей считаться элитной. Кстати, чем больше в колбасе жира, тем ярче выражен ее вкус, уверяет Антонио.

В дешевой колбасе доля мяса может быть чисто символической: некоторые производители довольствуются и 10%. Чем наполняются оставшиеся 90%, можно только гадать. Но даже в этом случае все компоненты будут съедобными и формально безопасными, туалетная бумага в колбасных изделиях — это миф родом из 1990-х.

В колбасу может входить все, что одобрено законодательством, хотя это уже не будет являться колбасой, на самом деле. Но крупный производитель на такое не пойдет. Это репутационные потери. Ты просто выскочишь из обоймы, и вернуться обратно очень сложно, — замечает Михаил.

На заводе проблем с сырьем нет. Поскольку «Черкизово» — вертикально интегрированная компания, все компоненты, которые используются на предприятии, собственного производства: от зерновых культур до курицы и свинины. У сторонних фермеров ничего не заказывается. И колбаса делается только из охлажденного мяса (менее 48 часов от убоя). Говядины в «каширских» рецептурах пока нет, но в будущем планируется.

На глаз отличить колбасу высшего сорта от колбасы «так себе, но есть можно», к сожалению, не получится. Остается уповать на информацию с этикетки и честность производителя и выбирать свой идеальный вариант методом проб и ошибок. А чтобы, по крайней мере, не отравиться, нужно тщательно изучить упаковку и внешний вид продукта.

Батон колбасы должен быть целым, без повреждений и каких-либо включений, которые выбиваются из общего ряда (например, непромешанные комочки). Не допускается надрыв оболочки. Упаковка, также без надрывов и проколов, должна полностью облегать батон, иметь брендовую этикетку и термочек (этикетка с обратной стороны с технической информацией — состав, срок годности, адрес производства

Вкалывают роботы

Динамика объемов потребления колбас в России совпадает с динамикой ВВП. По прогнозам Минэкономразвития, в этом году экономика вырастет на 1% с копейками, в следующем рост ускорится до 2%. И рынок колбас в этом году стагнирует, но его участники надеются, что в следующем году экономическая ситуация улучшится и объемы потребления вырастут, в том числе благодаря появлению новых производственных мощностей.

«Черкизово-Кашира» — завод особый: во всем мире таких наберется всего два-три. Дело в том, что он полностью роботизирован. В производственной цепочке ручные операции присутствуют только на входе и на выходе: люди разгружают фуры, которые привозят сырье, и загружают в автомобили палеты с готовой колбасой. Все остальное делают умные машины. Посетитель может наблюдать за ними только из застекленной галереи второго этажа (производство — на первом).

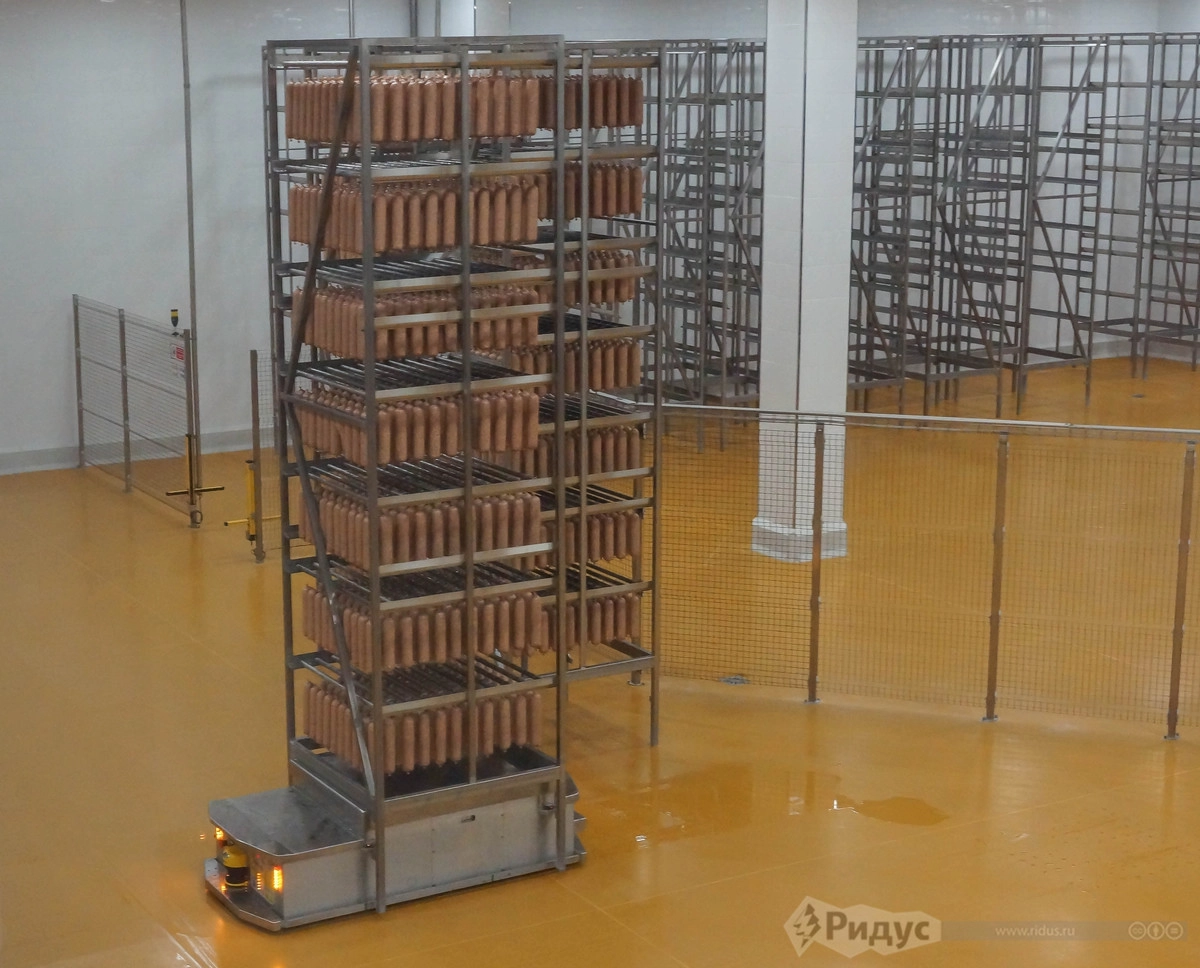

С полностью автоматизированного склада сырье поступает в цех на линию приготовления фарша. Его компоненты в нужных пропорциях, соответственно сорту, который производится в этот день, подбирает компьютерная программа. В этом же цеху готовый фарш набивается в оболочку и развешивается рядами на специальные рамы высотой в семь «этажей» (4,7 метра).

Тяжелые рамы с колбасой подхватывают довольно миниатюрные на вид (по крайней мере, когда смотришь сверху) роботы Techno Ferrari и увозят в камеры ферментации, а через 4—5 дней перемещают в камеры сушки. Каждый день роботы взвешивают рамы, отслеживая уменьшение веса, что позволяет судить о том, насколько правильно идет процесс, и оценить готовность колбасы.

Срок созревания зависит от рецептуры, начинки и размера. На каширском заводе он составляет в среднем от 24 до 30 дней. Но бывают колбасы, которые зреют и 60 дней, и даже 90 (долго сохнет, например, колбаса с плесенью или просто большие батоны).

Почти без людей

Наблюдать за работой «колбасных феррари» можно бесконечно: как они деловито снуют по коридорам, аккуратно разворачиваясь на поворотах и вежливо пропускают друг друга. Столкновение с человеком исключено: робот просто остановится, если «увидит» его на своем пути. Да и возможность такой встречи маловероятна. Зона ответственности Techno Ferrari окружена специальным забором: если кто-то случайно «откроет калитку», все движение автоматически остановится.

Компьютерная система сама руководит роботами: раздает задания, а если кто-то не может выполнить работу (например, сигнализирует о том, что садится аккумулятор и пора ехать на зарядку), оперативно передает дела «коллеге».

После сушки колбаса поступает в цех упаковки, где обретает вакуумную обертку, фирменную этикетку и термочек, затем укладывается в коробки, а коробки — на палеты, которые в дальнейшем отправятся заказчику. Роботы-погрузчики увозят их на склад готовой продукции, а непосредственно перед отправкой перемещают в экспедиционную зону.

Людей в цехах почти нет — всего несколько человек, и они лишь присматривают за оборудованием, не касаясь продукции. Тотальная автоматизация гарантирует качество и биологическую безопасность, уверяют в компании. Плюс экономия на оплате труда. В общей сложности штат предприятия насчитывает 200 сотрудников, из них непосредственно на производстве — менее половины. На обычном заводе такого же масштаба трудится около 600 человек. Общие инвестиции в проект составили 7 миллиардов рублей.

- Телеграм

- Дзен

- Подписывайтесь на наши каналы и первыми узнавайте о главных новостях и важнейших событиях дня.

Войти через социальные сети: