Мировой лидер в производстве никеля и палладия: 40+ фотофактов о «Норникеле»

- 14 июля 2022 03:21

- gelio (Слава Степанов)

О Норильске и «Норникеле» слышали многие, и не только на территории России.

А вы знали, что «Норникель» — мировой лидер по производству никеля и палладия? И занимает третье место по выпуску платины. А всего выпускает 13 драгоценных и цветных металлов и неметаллов. «Норникель» — это не только металлургия.

Предприятие своими силами проводит разведку месторождений, добывает руду, выполняет полный цикл переработки. А затем на собственном флоте доставляет грузы заказчикам по Северному морскому пути. Даже зимой, несмотря на льды. А ещё «Норникель» — основное предприятие региона, на котором держится экономика Норильска и соседних городов. Но самое интересное в работе компании — это технологическое превращение руды в чистый металл.

1. Норильск появился одновременно с Норильским горно-металлургическим комбинатом (ГМК) — в 1935 году. Сначала это был небольшой посёлок, в котором жили строители ГМК, но в 1951 году началось возведение «нового» города, который и превратился в современный Норильск. Город быстро рос, и сейчас это самый северный город мира с населением более 150 тысяч человек.

2. Талнах раньше был отдельным городом, но в 2005 году стал районом Норильска. Именно здесь сосредоточена основная подземная добыча никеля — крупнейшие медно-никелевые месторождения Талнахское и Октябрьское, на которых расположены рудники «Таймырский», «Октябрьский», «Комсомольский», «Скалистый» и «Маяк». А ещё в Талнахе расположена обогатительная фабрика, на которой из руды получают концентрат для дальнейшей переработки.

3. Глубина рудника «Скалистый» — более двух километров. Он самый глубокий в Евразии. Протяжённость подземных горных выработок — более 100 километров. Сейчас основные работы ведутся в районе отметки 850 метров. Ежегодно на руднике добывают более двух миллионов тонн руды.

4. Шахтные бурильные установки пробуривают горизонтальные и наклонные шпуры, в которых размещают заряды. Горную породу взрывают, измельчают и вывозят на поверхность.

5. Техника в шахте современная — с электронным управлением, дистанционными пультами. Всё сделано для того, чтобы снизить риск получения травм и увеличить производительность.

6. Погрузочно-доставочные машины перевозят руду внутри шахты. В кузов такой техники может поместиться до 25 кубометров породы.

7. Этой огромной машиной тоже можно управлять дистанционно.

8. Пульт управления.

9. В рудоотвал сгружают пустую породу, которую не требуется доставлять на поверхность.

10. Для перевозки руды используют шахтные вагонетки.

11. На рудоспуске вагонетки заполняют породой. Место, где проходят вагонетки под рудоспуском, называется транспортным горизонтом.

12. Вагоноопрокид — специальное устройство для разгрузки вагонов. Здесь руда попадает в дробилку — это первичный этап измельчения сырья для дальнейшей переработки. После дробилки порода отправляется на скиповый подъёмник и выводится на поверхность. Скиповый подъёмник состоит из коробов (клетей), которые на закольцованном конвейере поднимают руду и выгружают её снаружи шахты.

13. «Норникель» не только добывает руду. Одно из направлений работы компании — геологоразведка. Геологи постоянно ищут новые месторождения, корректируют работу техники. Такой подход повышает производительность и эффективность добычи.

14. Рудник «Скалистый» — это огромный подземный город, в котором ездят машины и поезда с рудой.

15. Шахтёров здесь работает столько, что смена поднимается и спускается на двухэтажной клети. Этот «лифт» преодолевает расстояние примерно 280 этажей до рабочего горизонта. Но клеть двигается очень быстро — на дорогу уходит всего две-три минуты.

16. На «Скалистом» используют современный центр планирования, организации и выполнения работ. Такие диспетчерские центры есть ещё на всех рудниках Заполярного филиала «Норникеля».

17. При планировании работ используют трёхмерную модель рудного тела, которую создает автоматическая горно-геологическая система. Модель наглядно отражает залегание пластов, помогает выбрать правильные методы добычи, разработать последовательность работ.

18. Карьер «Медвежий ручей» часто называют рудником «Заполярным». Здесь ежегодно добывают более 1,6 миллиона тонн руды открытым и подземным способом. Подземная разработка ведется по системе этажного принудительного обрушения породы с торцевым выпуском. К 2027 году планируется увеличить объём ежегодной добычи до девяти миллионов тонн.

19. На «Заполярном» добывают вкрапленную руду. Большая её часть состоит из пустой породы, в которой распределены рудные минералы в виде зёрен или прожилок.

20. Раздробленную взрывом горную массу грузят на самосвалы и отправляют на переработку.

21. Для погрузки используют мощные карьерные экскаваторы. В ковш такой машины помещается до 22 кубометров руды. Объём кузова самосвала достигает 103 кубов, поэтому экскаватору нужно разгрузить в него всего четыре-пять ковшей — и огромный самосвал уже заполнен.

22. Этажи в карьере называют уступами. Когда выработка на одном уровне заканчивается, ширину горизонтальной площадки уменьшают, чтобы она составляла 30% от высоты. Такие «нерабочие» площадки называют бермами. Если по ним вывозят руду из карьера — транспортными бермами.

23. Момент взрыва. Именно так измельчают породу для добычи на карьере.

24. Панорама карьера.

25. Из карьеров и рудников сырьё отправляется на обогатительные фабрики — Талнахскую и Норильскую. Там руду измельчают в пыль (она называется пульпа), затем при помощи воды и реагентов извлекают из нее нужные компоненты. Обогащённая пульпа отправляется по трубам на металлургические заводы — Надеждинский и Медный. На них выпускается готовая продукция.

26. Но перед получением готового продукта происходит длинный цикл превращений, и на каждом этапе качественно меняется химический состав сырья. Например, при добыче в руде содержится всего 6% металла. После обогащения получается концентрат с содержанием до 13%. А металлургический завод выдает продукт с чистотой до 99,99%.

27. В процессе металл несколько раз измельчают, сортируют, сгущают пульпу, проводят несколько видов флотации — медную, никелевую, пирротиновую. Сырьё разделяют на группы и отправляют на соответствующие металлургические заводы. Но результат всегда один — полностью чистый металл.

28. С обогатительных фабрик концентраты отправляются в печи взвешенной плавки Надеждинского металлургического завода. Концентраты поступают в печь уже в сухом виде, а плавка происходит одновременно с движением смеси измельченного сырья и воздуха или кислорода. Газ удерживает частицы металла во взвешенном состоянии.

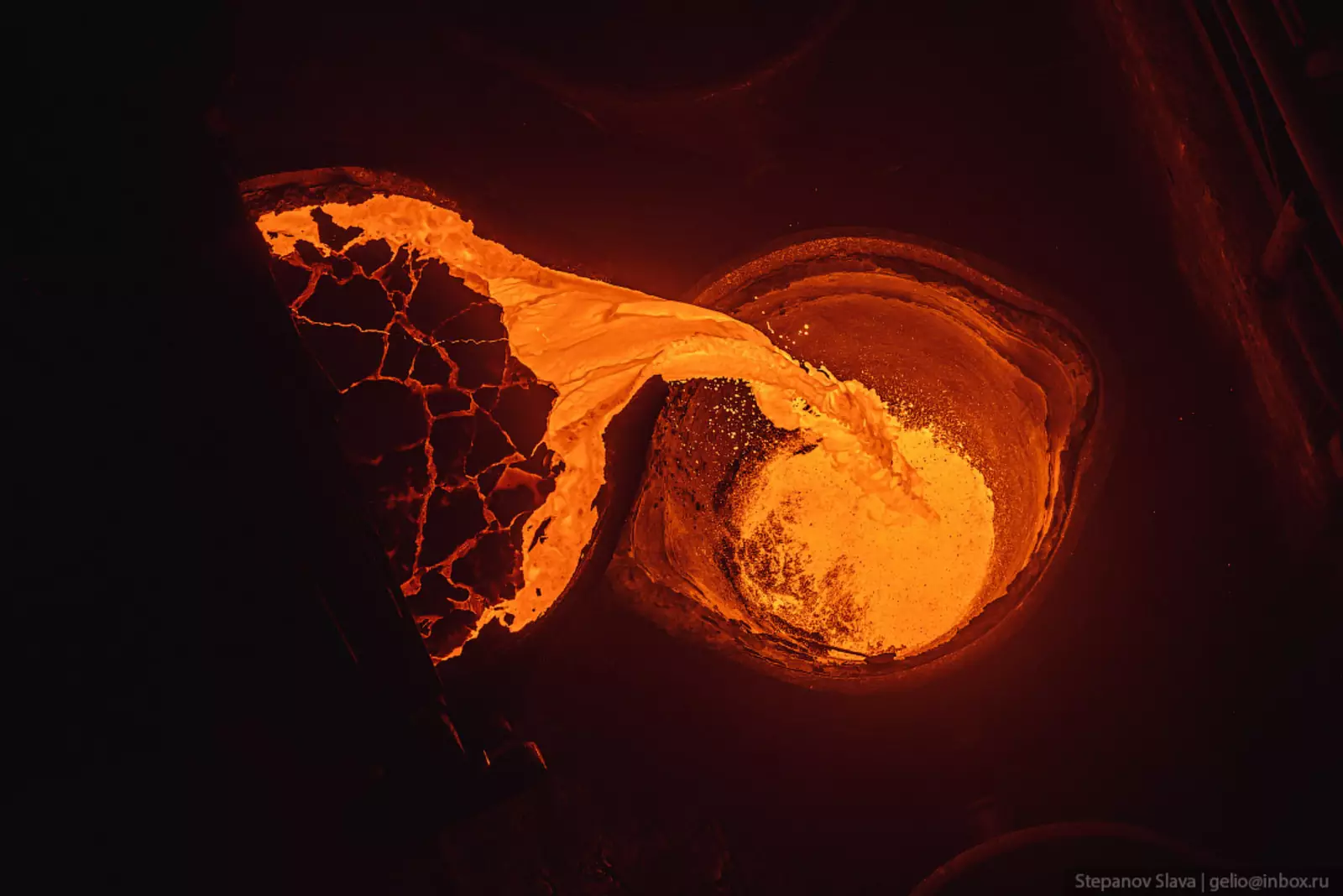

29. Печи нагреваются до 1300 градусов, и на выходе получается штейн, который затем подвергается конвертированию для образования файнштейна. Конвертирование — это процесс окисления, во время которого выводится углерод, сера, железо и другие примеси. В результате получается файнштейн — более чистая версия сырья.

30. Для получения чистого металла остается еще несколько операций, но они проводятся на следующих заводах в технологической цепочке.

31. Кроме медно-никелевого файнштейна Надеждинский металлургический завод выпускает серу и технологический кислород. Файнштейн отправляется на Кольскую ГМК, сера — покупателям, кислород идёт на нужды производства.

32. В производственном процессе файнштейн заново измельчают, затем происходит классификация, флотация. Концентраты сгущаются, фильтруются, проходят окислительный и восстановительный обжиг и плавку. Готовый металл разливается по изложницам. А завершает производство электрохимический процесс: никелевые и медные аноды растворяются в кислоте и через несколько недель оседают на специальных пластинах уже в виде чистого металла.

33. В плавильном цеху Надеждинского завода металл разливают по ковшам и транспортируют на участок розлива файнштейна.

34.

35. Процесс заливки расплавленного штейна в ковш для транспортировки.

36. Дутьё, или продувка, — тот самый процесс конвертирования штейна, который очищает расплавленный металл и превращает его в файнштейн. В нем содержится примерно 98,5% меди и всего 1,5% примесей других металлов и серы.

37. Цех розлива файнштейна в изложницы — финальный этап переработки на Надеждинском заводе. Это основной продукт предприятия, дальше сырьё отправляется на другие производства.

38. На «Норникеле» используется единый технологический цикл, который превращает руду в чистые драгоценные и цветные металлы, неметаллы и химические соединения, которые нужны промышленности. На предприятиях выпускают карбонильный и электролитический первичный никель, палладий, катодную медь и медную катанку, концентраты драгоценных металлов, металлический кобальт, родий, иридий, рутений, селен, теллур, серу, сульфат и хлорид натрия.

39. Надеждинский металлургический завод — самое технологичное предприятие Арктики. Объем производства — до 2,4 миллиона тонн сырья в год.

40. Готовая продукция загружается в контейнеры морского порта Дудинка, который расположен в 80 километрах от Норильска. Дудинка — морской и одновременно речной арктический порт. Грузы отсюда отправляются по Енисею и далее по Северному морскому пути в страны Европы и Азии. Грузооборот порта — около четырех миллионов тонн в год.

41. Порт Дудинка работает круглый год — единственный в мире в условиях крайнего севера. У компании есть собственный флот — пять дизель-электроходов «Норникель», которые перевозят контейнеры. Такие суда с лёгкостью разрезают лед толщиной до полутора метров. А ещё у компании есть свой танкер и более 600 самоходных и несамоходных судов.

42. При текущем уровне добычи компания обеспечена ресурсами на десятилетия вперёд. Например, на Таймыре ресурсы компании — два миллиарда тонн руды, а запасы Кольского полуострова — 315,6 миллиона тонн руды. Этого хватит минимум на 75 лет.

43. В 2019 году «Норникель» запустил строительство Серной программы — это будет крупнейшее экологическое предприятие, которое снизит выбросы диоксида серы в Заполярном филиале. В рамках программы строят и модернизируют установки по улавливанию богатых диоксидом серы газов на Надеждинском и Медном заводах. Вредные выбросы затем будут нейтрализовать.

44. Серная программа — одно из основных направлений развития Заполярного филиала на ближайшие годы. По масштабам стройку сравнивают с возведением второго Надеждинского завода.

45. После 2023 года количество выбросов планируется сократить не менее чем на 45% по сравнению с 2015 годом, в дальнейшем — более чем на 90% (в десять раз). А после реализации второго этапа Серной программы будет улавливаться 99% выбросов на Медном заводе. Это мировой уровень стандартов.

46. В Кольском дивизионе программа уже действует: в 2020 году закрыли плавильный цех в посёлке Никель и модернизировали металлургические мощности в Мончегорске. В результате в 2021 году выбросы снизились на 85%.

47. Медный завод — следующее после Надеждинского предприятие в технологической цепочке производства меди. Именно этот завод перерабатывает весь объём медных концентратов с Норильской и Талнахской обогатительных фабрик, медные аноды с Надеждинского завода.

48. Сердце компании — рудники, обогатительные фабрики и металлургические заводы — в арктической зоне, на Таймыре. Здесь красиво и холодно, зима длится девять месяцев в году. За счёт крупного производства металлов этот регион стал одним из самых успешных в России, даже Bloomberg назвал «Норникель» самым эффективным производителем никеля в мире.

- Телеграм

- Дзен

- Подписывайтесь на наши каналы и первыми узнавайте о главных новостях и важнейших событиях дня.

Войти через социальные сети: